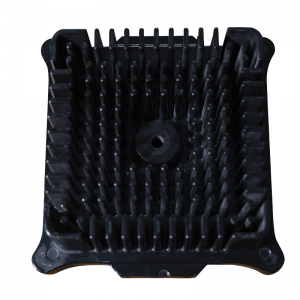

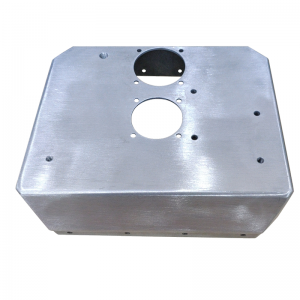

रेडिएटरको लागि डाइ-कास्ट कस्टम हीटसिङ्क

ताप सिङ्कको प्रक्रिया

टुलिङ डिजाइन

उच्च चापको डाइ कास्टिङ

काट्ने काम

डिबरिङ

बालुवा ब्लास्टिङ

सतह पालिस गर्ने काम

पाउडर कोटिंग

सीएनसी ट्यापिङ र मेसिनिङ

हेलिकल इन्सर्ट

सतह उपचार

१. रासायनिक अक्सीकरण

२. चित्रकला

३. इलेक्ट्रोफोरेसिस

४. एनोडाइजिङ

५. पाउडर कोटिंग

डाइ कास्ट हिट सिङ्कहरू

यदि तपाईंलाई अनुकूलित डिजाइन गरिएको एल्युमिनियम ताप सिङ्क चाहिन्छ भने डाइ कास्ट ताप सिङ्कहरू उत्तम हुन्छन्। तिनीहरू उच्च दबाबमा तरल आल्मुनियमलाई स्टील मोल्डमा जबरजस्ती गरेर निर्माण गरिन्छ। डाइ कास्ट ताप सिङ्क बजारमा लोकप्रिय छ किनभने यो एल्युमिनियम मिश्र धातुबाट बनेको थियो। यो डाइ कास्टिङ ताप सिङ्कको लागि मनपर्ने सामग्री हो। यी डाइ कास्टिङ प्रक्रियाहरू प्रत्येक परियोजना आवश्यकताहरू पूरा गर्न उपयुक्त छन् र द्रुत उत्पादन गर्छन्।

द्रुत लिड समय केवल ३५-४० दिन

एनोडाइज्ड सतह फिनिशमा उच्च प्रदर्शन

+/-०.०५ मिमी भित्र नियन्त्रित उच्च टाइट आयामहरू

डिजाइनदेखि निर्माणसम्म अन्तिम रूप दिन इन्जिनियरहरूले मद्दत गर्छन्

डाइ कास्ट हिट सिङ्कका फाइदाहरू

अन्य उत्पादन विधिहरूको तुलनामा, डाइ कास्टिङले निम्न फाइदाहरू प्रदान गर्दछ:

१. एक्सट्रुजन वा फोर्जिङमा सम्भव नहुने जटिल ३D आकारहरू उत्पादन गर्नुहोस्।

एल्युमिनियम ताप सिङ्क, फ्रेम, आवास, घेरा र बन्धन तत्वहरू एउटै कास्टिङमा जोड्न सकिन्छ।

२. डाइ कास्टिङमा प्वालहरू कोर गर्न सकिन्छ

३. उच्च उत्पादन दर र कम लागत

४. कडा सहनशीलता

५.आयामीय स्थिर

६. माध्यमिक मेसिनिङ आवश्यक छैन

असाधारण रूपमा समतल सतहहरू प्रदान गर्नुहोस् (ताप सिङ्क र स्रोत बीचको सम्पर्कको लागि राम्रो)

राम्रो देखि उच्च सम्मको जंग प्रतिरोध दर

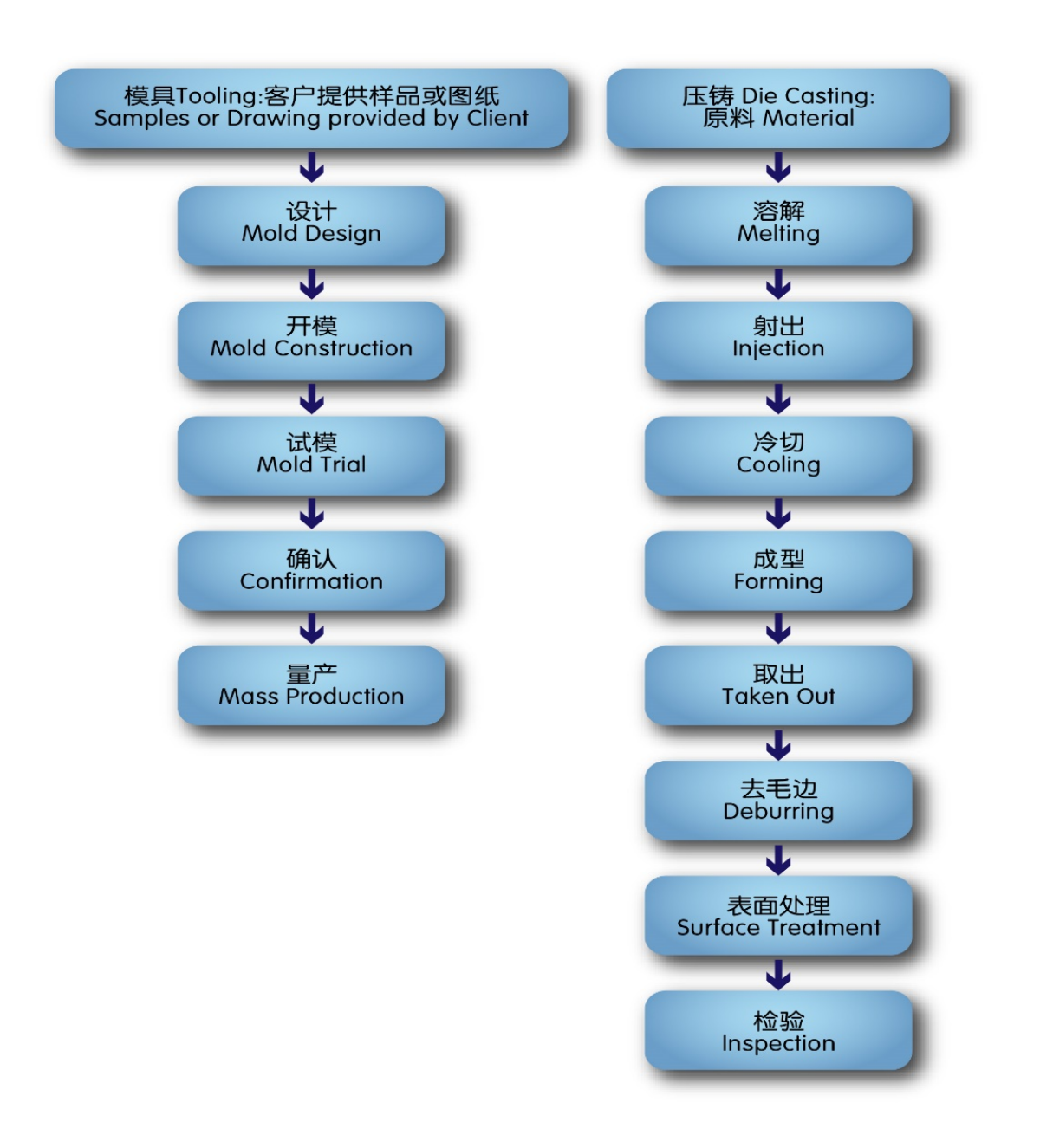

किंगरन प्रक्रिया प्रवाह

अन्य उत्पादन विधिहरूको तुलनामा, डाइ कास्टिङले निम्न फाइदाहरू प्रदान गर्दछ:

१. एक्सट्रुजन वा फोर्जिङमा सम्भव नहुने जटिल ३D आकारहरू उत्पादन गर्नुहोस्।

हिट सिङ्क, फ्रेम, हाउजिङ, एन्क्लोजर र फास्टनिङ तत्वहरू एउटै कास्टिङमा मिलाउन सकिन्छ।

२. डाइ कास्टिङमा प्वालहरू कोर गर्न सकिन्छ

३. उच्च उत्पादन दर र कम लागत

४. कडा सहनशीलता

५.आयामीय स्थिर

६. माध्यमिक मेसिनिङ आवश्यक छैन

असाधारण रूपमा समतल सतहहरू प्रदान गर्नुहोस् (ताप सिङ्क र स्रोत बीचको सम्पर्कको लागि राम्रो)

राम्रो देखि उच्च सम्मको जंग प्रतिरोध दर

उत्कृष्ट EMI र RFI शिल्डिंग